Normal şartlar altında tiner üretimi, 5-6 kimyasal sıvının belirli oran ve şartlarda karıştırılmasıyla yapılır. Bu işlem için gerekli olan kimyasalların miktarı boru hattından geçerken debimetrelerle ölçülür.

Debimetrelerin çalışma prensibi, kanatlı disklerin akışkanın dinamiğiyle dönmesi ve her turda geçen miktarın bilinmesi esasıyla olmaktadır.

Akışkanların özgül ağırlığı burada çok önemlidir. Çünkü çevre şartlarına göre değişkenlik gösterebilmektedir. Aynı hacimsel miktar, farklı ağırlık miktarı göstermeye sebep olmaktadır.

Normal Şartlar Altında Ağırlık formülü : Hacim x Özgül Ağırlık şeklindedir.

Toluen, Aseton gibi tinerin bileşeni solventler için ağırlık formülünü işlettiğiniz de sonuç, ortam şartlarına göre farklılık göstermektedir.

Kış aylarında, Toluennin özgül ağırlığı 0,865 gr/cm3 iken, yaz aylarında veya solventin saflığına bağlı olarak bu rakam 850 ile 865 gr/cm3 arasında değişebilmektedir.

Tiner üretiminde bu soruna üretilebilecek en akılcı çözüm LoadCell(Ağırlık Hücreleri) ile ağırlık ölçüm yöntemiydi.

Projeye 15 Ton kapasiteli, üzerinde karıştırıcı motoru olan üretim kazanını yerden yükselterek, ayaklarının altına 2 Adet yalancı, 2 Adet çalışan Ağırlık Hücresi monte eder başladık.

Eski usul tiner üretimin de, üstün de debimetre bulunan boru hatlarının yanında bir üretim elemanı durur, üretim mühendisi tarafından hesaplanmış, istene ağırlığa karşılık gelecek m3 karşılığı debi miktarı operatöre bildirilirdi. Operatör, küresel vanaları açıp-kapayarak istenen solventlerin kazana alınmasını sağlardı. Olası yanlışlık ve hataların sorumluluğu kişilerde olup, el ile kontrol sırasında oluşabilecek debi miktarı hatalarından dolayı tekrarlanabilir üretim şansı son derece azalırdı.

|

|

|

| Çalışan Yük Hücreleri (1) | Çalışan Yük Hücreleri (2) | Yalancı (Destek) Hücresi |

Ayrıca, yeni projenin hayata geçmesiyle birlikte, üretim platformunda kimsenin dolaşmasına gerek kalmadan, kumanda odasından tek kişiyle üretim yapılabiliyor hale gelinmiş oluyor.

|

|

|

|

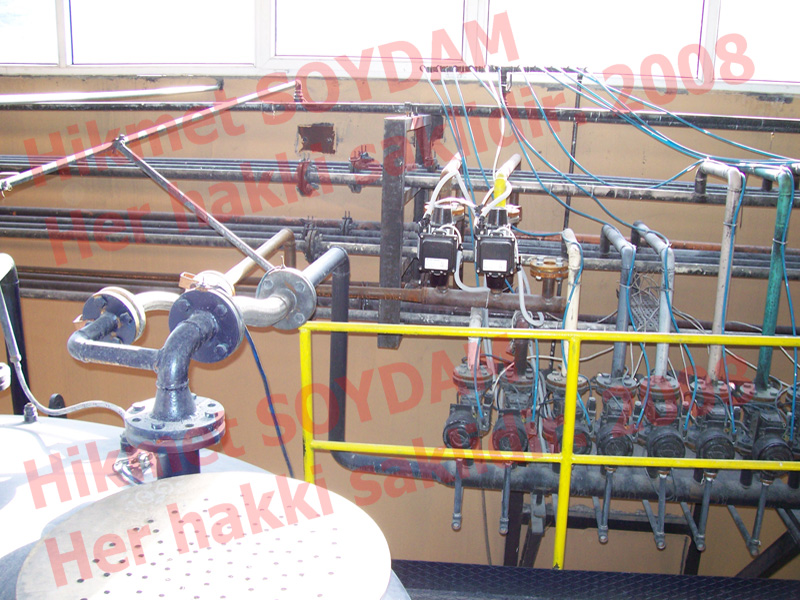

| Aktuator Baglantilari (1) | Aktuator Baglantilari (2) | Aktuator Baglantilari (3) | Aktuator Baglantilari (4) |

Bizim için Aktüatörlü Küresel Vanaların seçiminde en önemli detaylardan biri de, açık kapalı konumu bildiren anahtar kutusunun(switch box) olma mecburiyetiydi. Çünkü elektronik olarak, bilgisayardan açma sinyali gönderilen vananın, nihai olarak açılıp, açılmadığını kontrol etmemiz gerekiyordu. Bu bilgi kullanarak, panelin önüne dizdiğimiz kırmızı ve yeşil renkli ledleri yakacaktık. Bu ledler aynı zamanda operatörü yönlendirmesi adına da önemli bir bileşendi.

|

|

||

| Switch Bağlatı Kutuları | İndikatör ve Led Panel | ||

İş artık, yazılım ve elektronik kontrol bölümüne kalmıştı. Endüstriyel PC. olarak gidip, yeni bir cihaz almak, projeyi yaptığımız fabrikada pek mümkün değildi. Eskiden severek kullanılan ancak artık pek işe yaramayan Pentium III - Compaq notebook ile bu işi bitirmem gerektiği müjdesi(!) verildi.

Notebook tam istediğim gibiydi aslında, 1 Seri, 1 Paralel portu vardı. Onboard ağ bağlantı adaptörüyle, biraz yavaş ama sorunsuz çalışan bir makineydi. Bu uygulamamız 1,5 sene çalıştıktan sonra, tesis yangın geçirdiği için, aynı düzeneği 2. el bir ana kart ve işlemci bileşenleriyle resimlerde görünen yeni panoyu hayata geçirdik.